成功案例

銷售端溝通強化 降低溝通誤差,提升客戶滿意度與回購率

銷售過程雖然溝通順暢,成品卻與客戶預期完全不符? 許多業務對開發、製造與品質流程缺乏深入理解,

導致

• 做出超出產能的承諾

• 誤解客戶真正的需求重點

• 無法將客戶需求轉化為技術執行,導致錯誤、返工或客訴

解決方案-我們的業務團隊:

COLIN

工程背景

熟悉開發、製造與檢驗流程,

可與客戶進行技術討論,

提供即時且實用的建議。

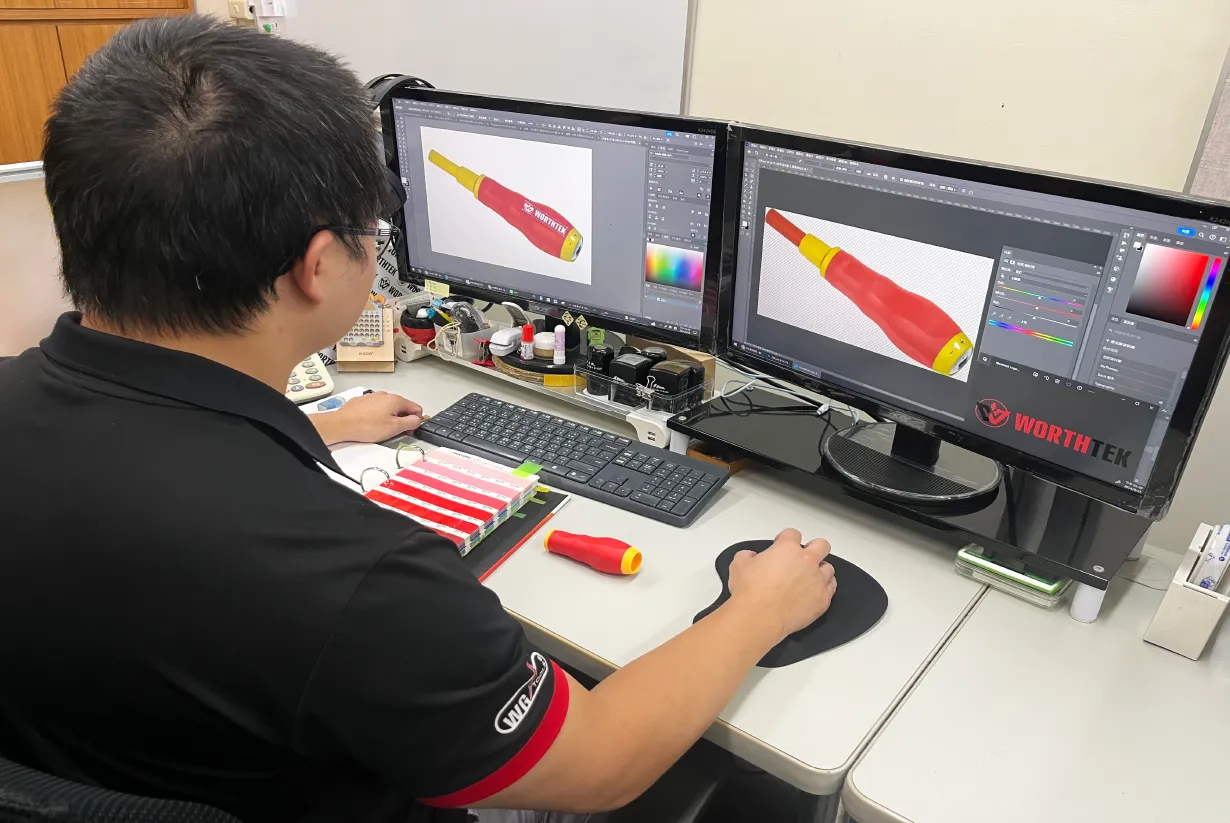

SKYE

商務與協調

精通文件流程,

能迅速處理客戶對顏色確認、

LOGO位置與規格的需求。

我們的支援包含:

• 使用PHOTOSHOP製作擬真模型圖供客戶審閱

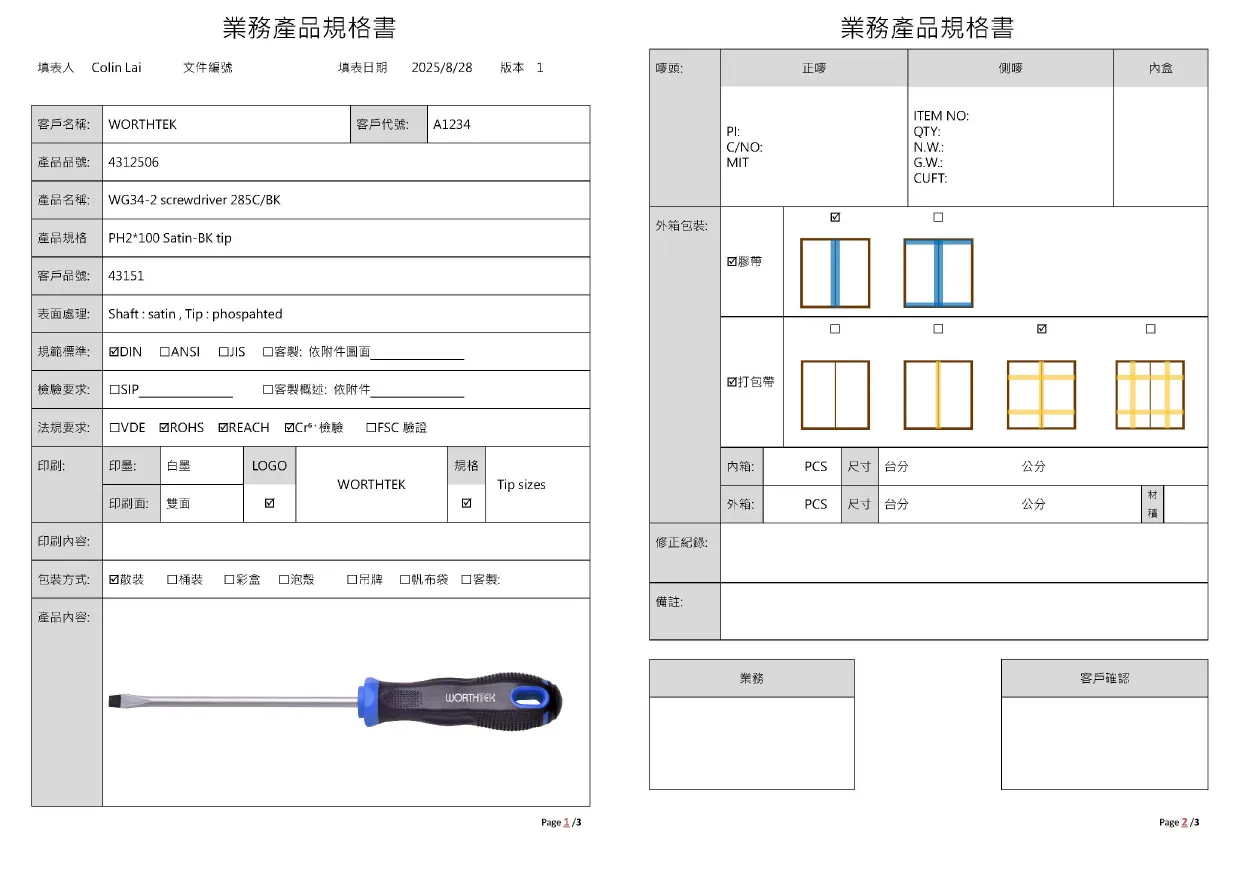

•主動製作完整的規格書與可生產用圖面

•提供可追溯的完整文件,避免錯誤與對位偏差

雙重支援機制確保「客戶所見即所得」,從開發到交付全程無縫銜接。

開發端協調難題

決策效率提升 500%,開發時程由 3 個月縮短至2週

雖然客戶已收到完整圖面與規格,但內部協調不足以推動專案進展。

由於產品複雜且缺乏具體實物參考, 主管團隊難以做出關鍵決策,導致反覆討論與開發時程延誤。

由於產品複雜且缺乏具體實物參考, 主管團隊難以做出關鍵決策,導致反覆討論與開發時程延誤。

僅依賴技術圖面與內部討論會

造成進度受阻,尤其在:

· 產品非常複雜或團隊不熟悉

· 利害關係人缺乏共用的視覺/實體參考

· 決策者未及早參與或無法完全理解技術取捨

造成以下問題:

• 重複召開協調會議

• 無法及時做出決策

• 開發里程碑延遲

我們的解決方案

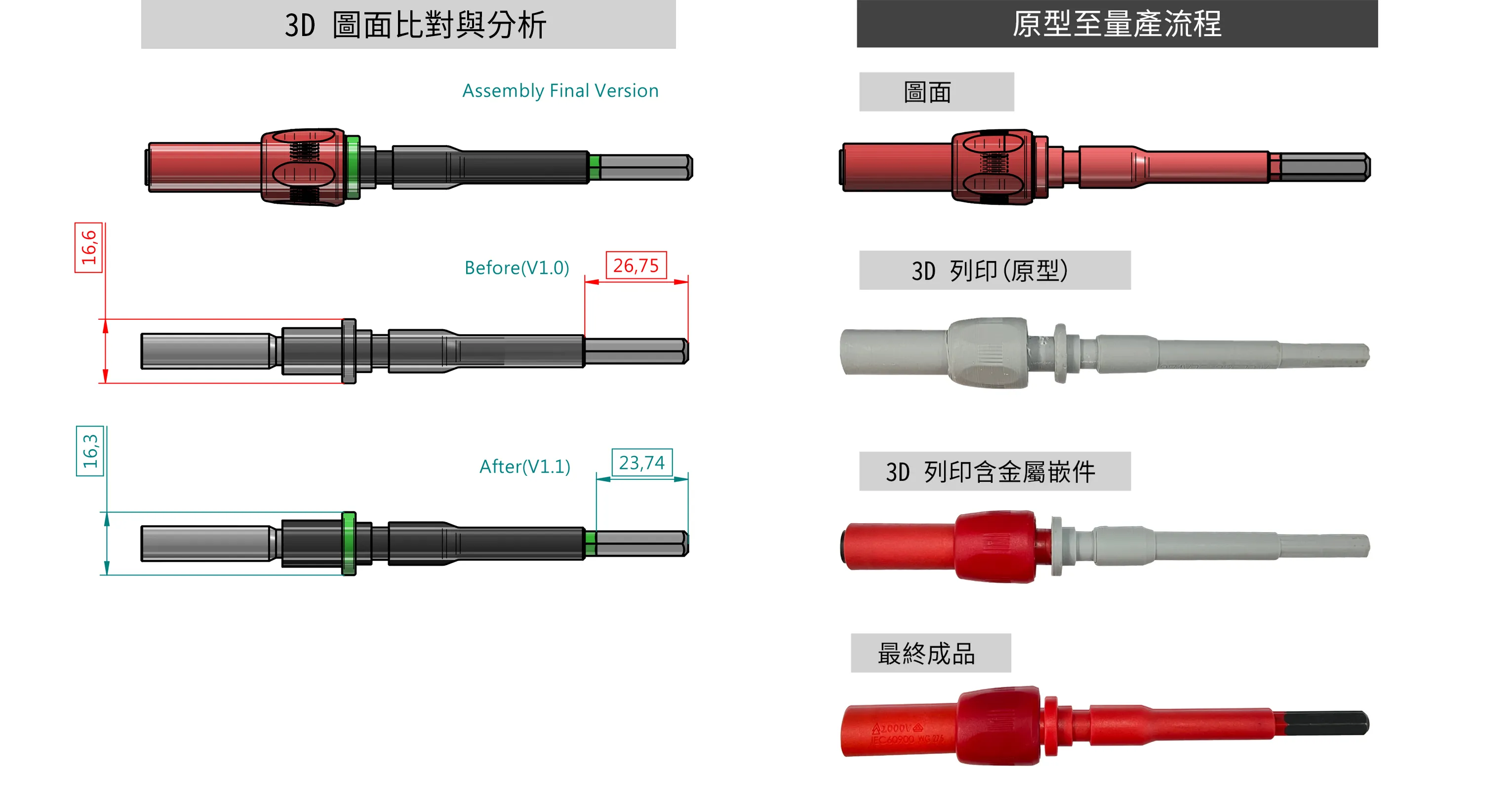

技術分析報告

清楚列出關鍵設計重點與潛在風險,讓團隊討論更聚焦

3D 列印功能性原型

與最終產品功能一致,能清楚實際呈現產品特點

現場展示

讓決策者能親眼查看、親手觸摸與實際測試,立即達成共識並確認

原本需 2-3 個月的開發流程,成功縮短至2週, 大幅提升內部效率與執行信心。

解決強度不一致問題

提升品質一致性,將不良率從5%降至0.2%

所有檢測報告皆合格,但實際產品卻出現強度不足與不穩定?

客戶發現,即便產品通過 VDE與 ISO 標準檢測,部分供應商仍交付強度不一致、性能不穩定的批次。

客戶發現,即便產品通過 VDE與 ISO 標準檢測,部分供應商仍交付強度不一致、性能不穩定的批次。

這突顯出一項關鍵風險: 「樣本檢驗合格」不代表「製程穩定可靠」。

我們的解決方案

我們從「報告式檢驗」轉型為

「製程控管+預防機制」,

重新設計品質控管系統,

實施三大措施:

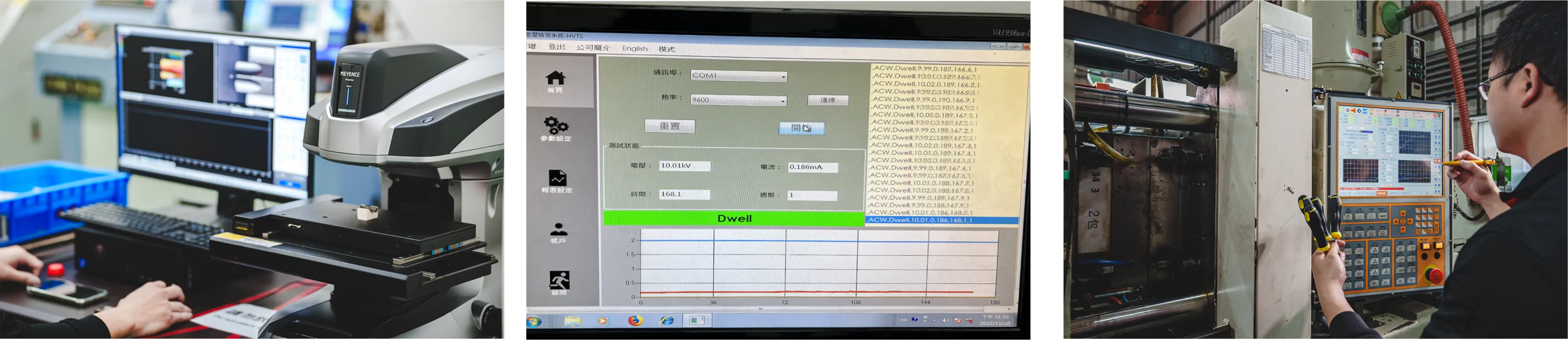

01

多面向重建問題來源

• 模擬實際使用並進行破壞性測試

• 建立高壓擊穿測試與3D逆向掃描比對模型

• 結合機械模擬與實測數據,精準找出因射出設定或收縮差異導致的問題

02

導入 FMEA 與數位化製程參數

• 為關鍵製程(射出、冷卻、包覆成型等)建立失效模式與效應分析

• 將射出成型參數(壓力、溫度、時間)轉換成數位趨勢圖

• 建立製程參數與品質結果的關聯圖,並上傳雲端以利追溯

03

建立回饋機制與修正措施

• 將最佳化製程參數直接儲存到機台記憶體

• 導入電腦控制高壓測試機,於出貨前進行安全驗證

• 將異常品質紀錄與檢測結果同步至雲端品質管理系統