生產

生產

製造規範與生產模式|

品質穩定的背後,是一條不妥協的製程系統

從原料到出貨,每一步都可控,每一道都可追溯。

威進塑膠擁有自有工廠與完整產線,從模具設計、塑膠射出、金屬加工到產品組裝與測試,全程自主掌控,並導入數據化製造管理系統,實現「穩定品質 × 高效率 × 可追溯性」的現代化工廠管理。

威進生產的 5 大規範與標準化流程

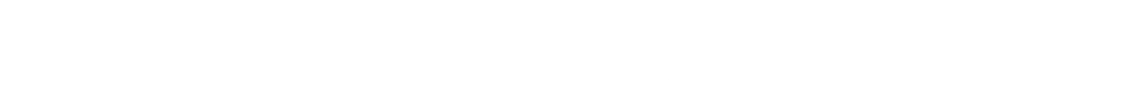

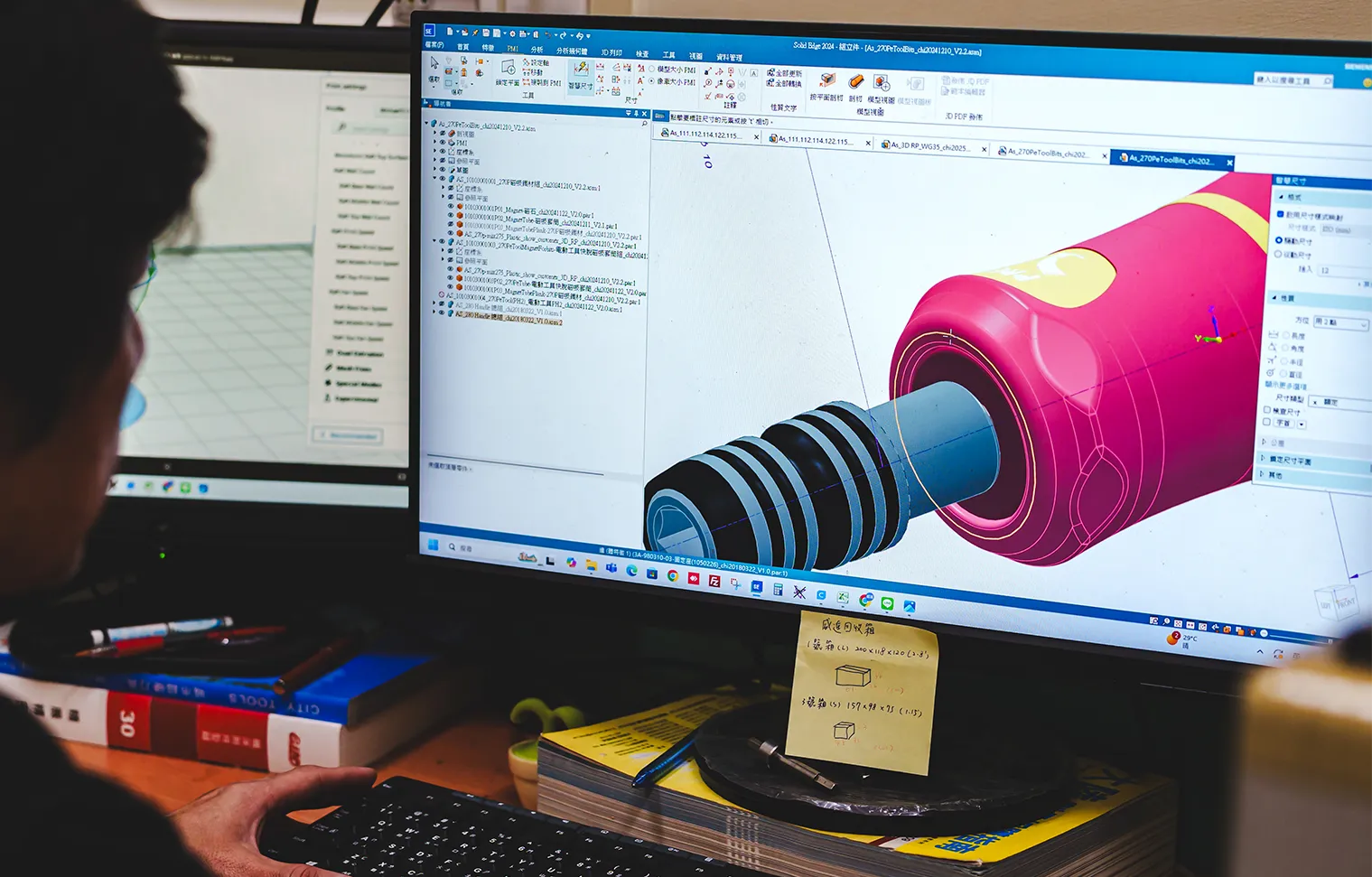

• 自有模具設計團隊,支援快速打樣與結構優化

• 導入 3D CAD 模型設計與模流分析

• 所有模具建立建檔編號與保養週期制度

• 使用高穩定性射出成型機,控溫控壓精準

• 導入 MES 機聯網系統,即時監控射出數據(溫度、壓力、時間)

• 每批次產品對應模具號與操作員記錄,便於追蹤與品質分析

• 批頭與金屬部件採用高硬度鋼材,經熱處理、表面處理等加工

• 實施組裝配對公差控制,確保咬合與扭力精準

• 組裝區域劃分標準工位,作業動作 SOP 化

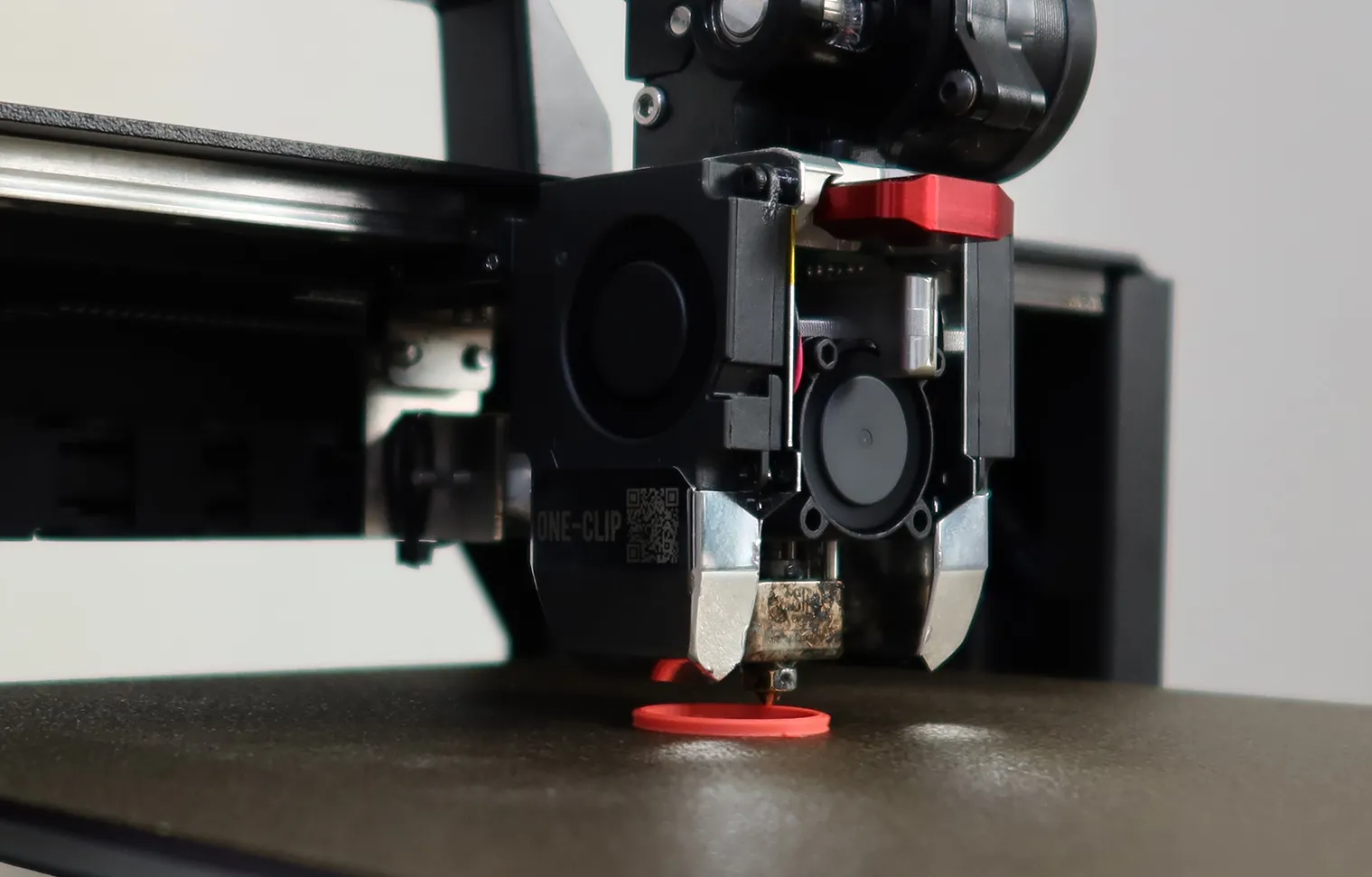

• 出貨前進行多重檢驗:外觀 / 功能 / 絕緣 / 扭力 / 包裝密合度

• VDE 工具進行 1000V 高壓測試與雙層絕緣檢查

每批建立檢測報告,附加改善建議與記錄留存

• 擁有自動化包裝系統與專屬客製包裝線

• 提供彩盒、收納袋、展示架等多元形式

可依品牌需求進行雷雕、印刷、條碼標籤貼附等服務

生產模式與優勢概覽

| 模式 | 重點說明 |

|---|---|

| 一條龍整合製造 | 從模具→射出→加工→組裝→檢測→包裝,全製程自主控管 |

| 客製柔性產線 | 支援小量多樣 / 品牌開發 / 短交期專案,快速切換模具與組裝配置 |

| 品質數據驅動模式 | MES+ERP 整合管理,提升生產效率與決策準確性 |

| OEM/ODM協作流程標準化 | 客戶提供圖檔→內部設計驗證→打樣→小量試產→批量→品管→出貨 |

為什麼選擇威進?

「我們不是外包生產,而是真正掌握製造本質的專業工廠。」

• 出貨交期穩定、品質不落差

• 工藝經驗 + 數據管理並行,減少人為失誤與品質波動

• 從 OEM 大量生產到 ODM 客製專案,皆有成功案例與產能規劃能力

• 可對應歐洲、東南亞、美洲等地區合規與包裝需求